垃圾渗滤液是由超过垃圾覆盖土层持水量和表面覆盖潜力的雨水进入填埋场后流经垃圾层和所覆盖土层而产生的污水 及垃圾本身所含水,垃圾渗滤液中含有大量有机物,其COD 可达几万mg/L,甚至十几万mg/L;含量较多的有机烃类及其衍生物、酸酯类、醇酚类、酮醛类和酰胺类等有机污染物,营养成分比例严重失调、色度较深,降解难度较大,危害性也较大〔3〕。基于此,笔者选用Ir-Ta-Sn掺杂电极对垃圾渗滤液进行电催化降解实验,并对其降解工艺条件进行了研究。

1 实验部分

1.1 实验装置

实验选用Ir-Ta-Sn掺杂电极(购自宝鸡智铭特种金属有限公司)作阳极,不锈钢电极作阴极,构成电催化降解实验装置。装置尺寸为 160 mm×150 mm×70 mm,外接可调电源,如图 1所示。

图 1 实验装置

1.2 实验仪器及药剂

实验以渗滤液COD为考察指标,采用重铬酸盐法测定。仪器:pHS-3C pH计,上海仪电科学仪器股份有限公司;MF-47电导率仪,南京科华仪器仪表有限公司;DT-9205多用电表,弘大仪器仪表有限公司。

药剂:重铬酸钾、硫酸亚铁铵、硫酸亚铁、邻菲啰啉、浓硫酸(98%)、硫酸银、硫酸汞、邻苯二甲酸氢钾、氢氧化钠和硝酸等,以上除硫酸银、硫酸汞为化学纯,其余药剂均为分析纯。

2 实验结果与讨论

2.1 Ir-Ta-Sn掺杂电极

半导体电催化氧化法是近年来发展起来的一种新型处理技术,它可通过阳极反应产生·OH、O3等氧化剂,通过电极上发生的氧化还原反应,将难降解的有机污染物分解为较小分子,最终产物为CO2和H2O,从而显著地降低COD〔4〕。

近年来,许多学者采取增加中间层的方式来提高电极导电性能。向电极掺入一定量的钌、锡等元素来提高其导电性〔5, 6〕;在电极中掺杂一些特殊的金属或非金属元素不仅可改变电极的导电性及稳定性,也会影响电极的电催化活性〔7〕;此外复合氧化物具有延长电极寿命和降低成本等优点〔8〕。GuohuaChen等〔9〕发现掺杂Ir能提高电极的电催化性能,且掺Ir电极具有很好的储能特性。以钛为基体掺杂Sb的SnO2涂层电极(Ti/SnO2-Sb)因具有高的析氧电位、较强的释放羟基自由基的能力以及较低的价格,在电催化氧化处理难降解有机废水过程中表现出良好的催化性能和导电性,具有较高的电流效率〔10〕。

至于Ir-Ta-Sn掺杂电极用于垃圾渗滤液处理的研究尚未见报道,笔者通过实验考察此种电极对垃圾渗滤液的处理效果及其工艺参数。

2.2 正交实验设计与分析

实验所用垃圾渗滤液取自阜新市垃圾填埋场,实验用体积为1.4 L,其原液平均电导率为12.52 mS/cm,pH为8.37,COD为971.27 mg/L(以上均为取样平均值)。考察电解电压、电解时间、垃圾渗滤液原液初始pH及极板间距对COD降解效果的影响。

设计极板间距(A)、电解电压(B)、原液pH(C)和电解反应时间(D)4因素3水平L9 (34)正交实验表,如表 1所示,实验结果列于表 2。

分析表 2发现,原液pH对降解效果的影响最显著,其次是电解电压;各因素对电催化反应的影响顺序为:原液pH>电解电压>极板间距>电催化氧化时间。

2.3 原液pH对COD去除效果的影响

通过前期的预实验及正交实验发现,碱性条件下Ir-Ta-Sn掺杂电极对渗滤液的降解效果极不理想,故实验中将渗滤液调整为酸性。酸性溶液中掺杂电极表面更易产生吸附作用,在表面电场作用下释放出e-、·OH等;pH越低,产生的·OH也越多。而电催化氧化反应主要是通过电极表面产生的e-、·OH等活性基团来氧化水中的有机污染物,因此酸性条件下Ir-Ta-Sn掺杂电极更易降解垃圾渗滤液中的有机污染物,从而降低其COD。

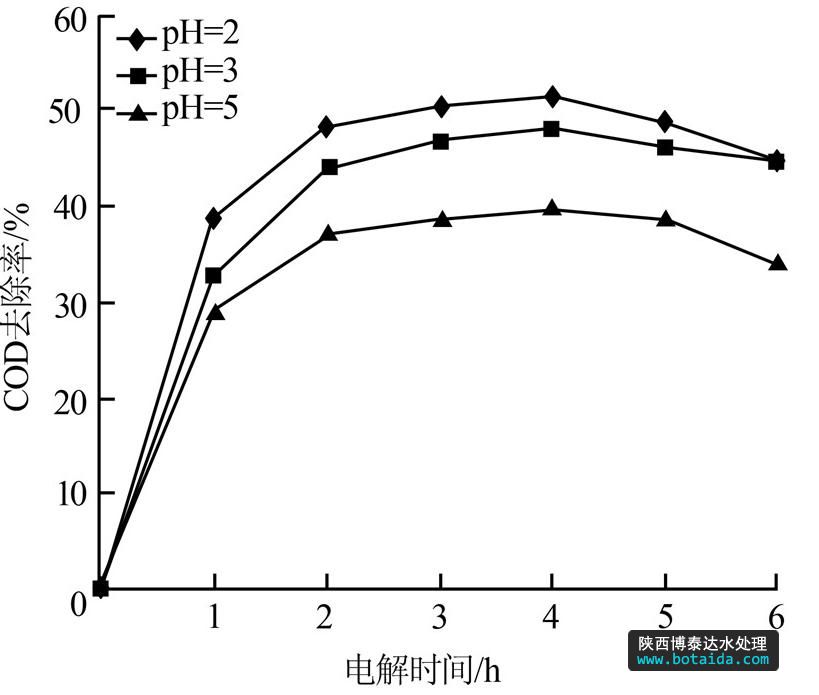

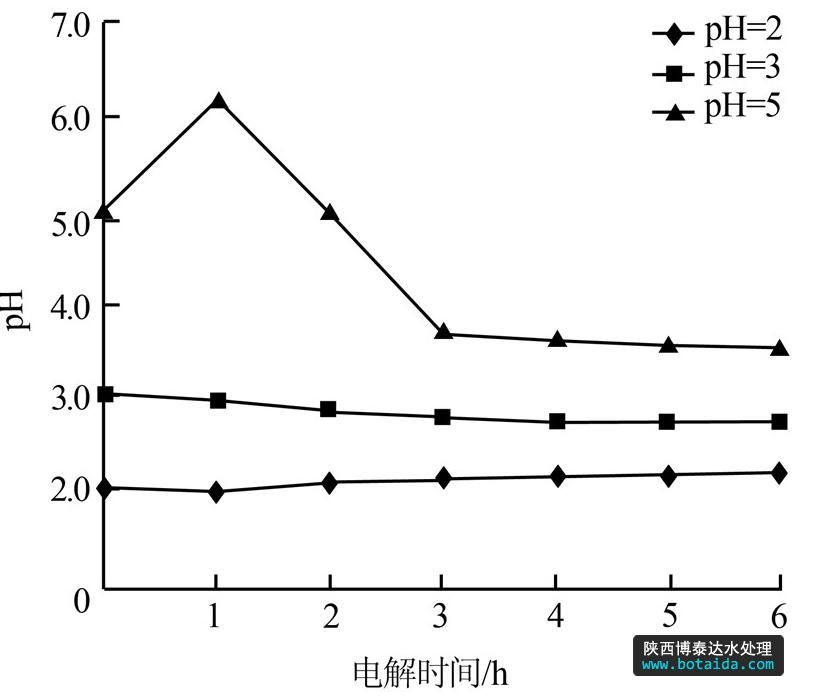

调节pH分别为2、3、5,固定电解电压为24 V、极板间距为1.0 cm,每隔1 h取1次水样,测定电解后渗滤液的COD及pH,结果如图 2和图 3所示。

图 2 pH为2、3、5时COD随时间变化情况

图 3 初始pH为2、3、5时pH随时间变化情况

从图 2来看,酸性条件下使用Ir-Ta-Sn掺杂电极更有利于渗滤液的降解,且酸性越强,COD去除率越大,最高可达50%;由图 3可见,强酸性条件下体系pH变化不大,但弱酸性条件下pH有趋向酸性的趋势,即在电解过程中有酸性物质产生,这对于电催化是有利的。

2.4 电解电压对COD去除效果的影响

电极表面电势Φm与液相电位Φs之差决定氧化反应速率,差值越大则反应速率越大。而Φm与电解电压相关,电解电压越大,相应的Φm也越高;提高电解电压,其电子传递速率会增加,有机污染物在电极表面与电子及·OH接触的几率增加,·OH产率也有相应的提高,有利于电催化反应;但电解电压过高时副反应也相应加剧,因此选择适当的电解电压非常重要。

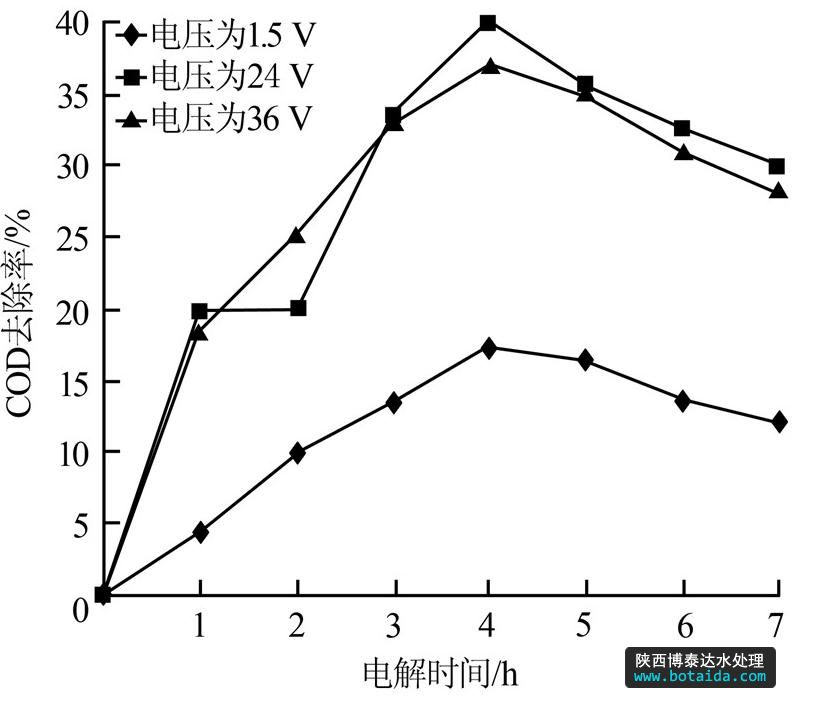

取极板间距为1.0 cm,实测垃圾渗滤液pH为8.37,电解电压分别为1.5、24、36 V,每隔1 h取1次水样,测定电解后渗滤液的COD,结果如图 4所示。

图 4 外加电压为1.5、24、36 V时COD去除率的变化

很明显,电解电压升高对电催化降解是有利的,1.5 V时的COD去除率仅有20%左右,提高至24 V时,COD去除率最高接近40%;继续提高电解电压至36 V,对于降解COD并无明显优势。pH整体呈先上升后下降的趋势,变化幅度很小。因此,将电解电压控制在24~36 V之间即可。酸性条件和正常条件(碱性)均有相同的变化趋势,但酸性条件下的COD去除率有较大提高。

2.5 极板间距对COD去除效果的影响

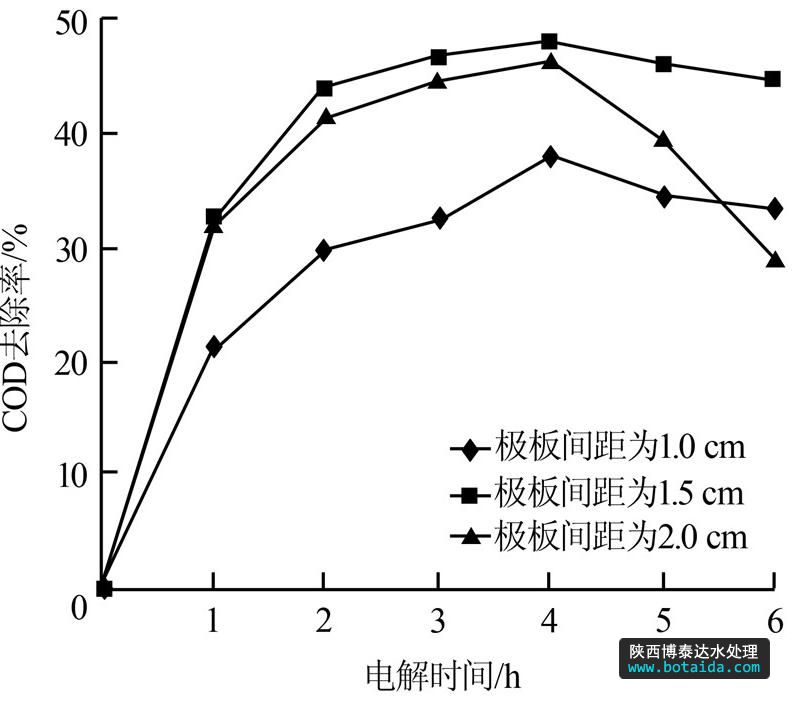

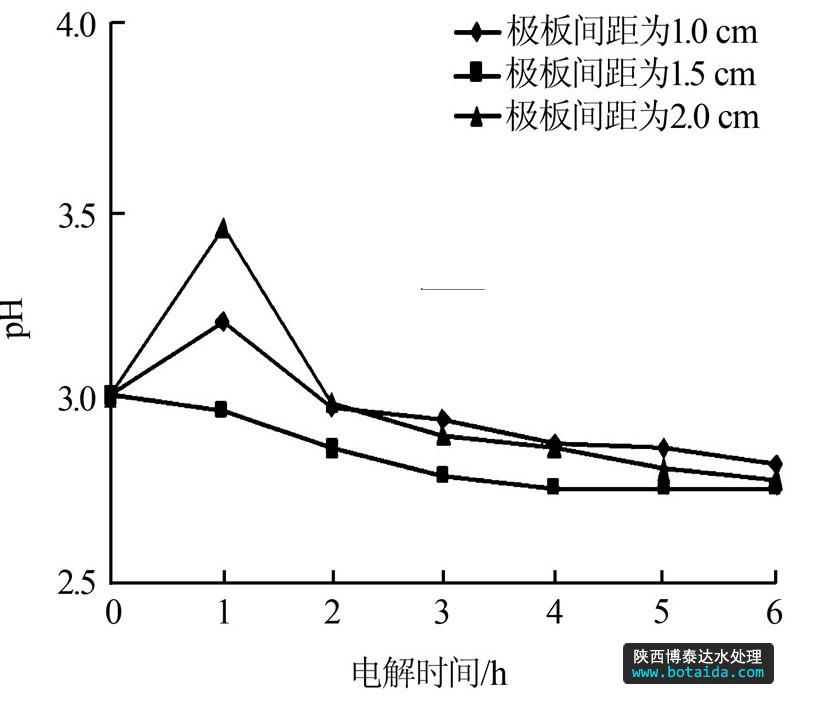

考虑到过高的电解电压对电催化降解的影响不是很显著,且由正交实验结果可知,电解电压为24 V、pH为3时COD去除率最高,因此调整电解电压为24 V、垃圾渗滤液pH为3,分别设置极板间距为1.0、1.5、2.0 cm进行电催化降解实验,每隔1 h取1次水样,电解过程中COD去除率及pH变化情况如图 5、图 6所示。

图 5 不同极板间距下COD去除率随时间变化情况

图 6 不同极板间距下pH随时间变化情况

分析发现,极板间距为1.0、1.5、2.0 cm时,pH变化均呈现出递减状态,但变化差距不大。当极板间距为1.0 cm时,电催化氧化对COD的去除效果低于1.5、2.0 cm时的去除效果。这是因为极板间距太小易因电流密度太高而引起短路,极板间距为0.5 cm时短路现象时有发生;极板间距太大时电流密度太低,导致能耗过大,活性基团及电子的迁移距离增大,迁移时间延长,在迁移过程中可能会被其他物质消耗,影响对污染物的降解。实验选择1.5、2.0 cm的极板间距时,其COD去除率比较接近,因此,该类电极适宜的极板间距以1.5~2.0 cm为宜。

2.6 电催化氧化反应时间COD去除效果的影响

综上不难发现,当渗滤液的pH分别为2、3、5 时,随电解时间的延长,COD去除率进一步增加,但超过4 h后去除率基本不变;当电解电压为24、36 V,电解4 h时,COD去除率达到最大;极板间距为1.5 cm时,电解约4 h COD去除率也达到最大值。这说明采用Ir-Ta-Sn掺杂电极对垃圾渗滤液进行电催化降解时,电解时间不宜超过4 h,此时COD去除率已达到最大值;电解时间继续延长,垃圾渗滤液中的COD不但不降低,反而会有一定程度的回升。因此合理控制电化学氧化时间,可以减少能耗,并提高COD去除率。

一些常见的阳极材料(石墨、PbO2/Ti、DSA和SPR)在处理垃圾渗滤液时,COD去除率仅为20%~40%〔11〕,而采用Ir-Ta-Sn掺杂电极则可提高到50%左右。Ir-Ta-Sn掺杂电极的耗电量为16.4 kW·h/m3,低于负载型CuO-CeO2/γ-Al2O3电极〔12〕;其去除单位质量COD的能耗约为31.7 kW·h/m3,与BDD电极的能耗相当〔13〕。

Ir-Ta-Sn掺杂电极还具有稳定性良好的特点,在3个月的实验期内,COD去除率保持在40%以上(工作一段时间后需对电极表面进行清洗),说明采用Ir-Ta-Sn掺杂电极电催化氧化处理垃圾渗滤液具有一定的可行性,为垃圾渗滤液的预处理提供了新的处理方法。

3 结论

(1)采用Ir-Ta-Sn掺杂电极作阳极、不锈钢板作阴极处理垃圾渗滤液,pH越小(酸性越强)对COD去除率越高,去除效果越好。

(2)当电催化氧化时间达到约4h时,对垃圾渗滤液的COD去除率基本达到最大;当电解电压为24 V或36 V时,电催化氧化对COD的去除效果有明显提高。

(3)调节极板间距至1.5~2.0 cm对提高垃圾渗滤液的COD去除率有利。过小的极板间距会产生短路现象,过大则会降低去除效果。

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com