页岩油是由油页岩经低温干馏产生的一种高灰分可燃有机质,是一种不可再生的化石能源。油页岩在隔绝空气的条件下,加热至500~550℃,其油母质会热解生成页岩油、水、半焦和热解气。页岩油经过调和或加氢精制等工艺,可作为船用燃料油或汽油、柴油等轻质油品。据统计,每产生1t页岩油需消耗9~13t水,同时产生2~5t的废水。低温干馏过程会产生大量含有机物的高氨氮废水,是目前公认的难处理有机废水。此外,水中的芳香烃和酚类等有害物质,会随着食物链富集,最终进入人体,危害人类健康。油页岩干馏废水pH值通常为8~9,具有高导电率、高溶解有机碳以及强烈的刺激性气味。

随着油页岩的开发利用,生产过程中带来的环境问题逐渐受到人们关注,特别是油页岩干馏废水的处理问题开始成为国内外学者的研究热点。目前,对油页岩干馏废水的深度处理方法包括物理法、化学法和生物法等。油页岩干馏废水主要由有机污染物组成,含有较多的氮、氧衍生物,这些衍生物属表面活性物质,在水中会呈溶解状态,一般的物理、化学方法不能有效将其去除。此外,油页岩干馏废水含有芳烃和含氧化合物,可能降低细菌细胞对碳源的亲和力,并改变细胞膜结构,而且高浓度的氨氮对微生物有抑制作用,造成干馏废水的生物相容性差,很难被单一的生物处理技术降解。因此,膜吸收法、A/O-MBR工艺、高级氧化技术与生物工艺结合等联用技术的研发与应用成为研究热点。

本文首先对油页岩干馏废水做了简介,其次综述了国内外处理方法研究进展,比较不同方法的优缺点,最后总结了以上方法存在的问题及发展方向。

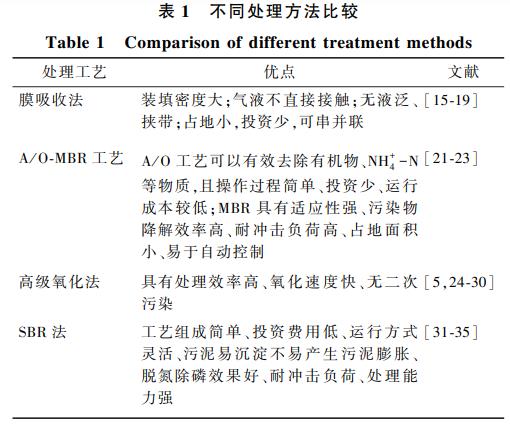

1、油页岩干馏废水处理方法比较

膜吸收法、A/O-MBR工艺、高级氧化技术与生物工艺结合等联用技术是较常用的油页岩干馏废水处理方法。不同油页岩干馏废水处理方法的比较见表1。

1.1 膜吸收法

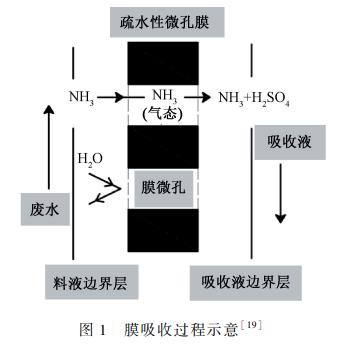

膜吸收法是化学吸收法和膜分离法耦合的一种新技术,也称气态膜法、膜接触器法。膜吸收法主要使用微孔疏水膜将待处理液和吸收液分割开来,利用易挥发组分在膜两侧形成分压差,使该组分从待处理液侧透过膜孔向吸收液侧转移。膜吸收法具有装填密度大,气液不直接接触,无液泛、挟带等问题,占地小,投资少,可串并联等优点。但目前使用膜吸收法处理废水时,对进水水质有一定的要求:一方面,水中的固体悬浮物不能过高,否则易在膜表面沉积结垢并堵塞膜的孔隙,另一方面,水中的油性物质和表面活性剂也不能过多,因为这2种物质会影响膜表面的疏水层,在连续运行时会发生液体穿透现象。

高浓度氨氮是限制油页岩干馏废水处理的主要因素,探究高效的氨氮去除方法具有重要意义。膜吸收法脱氨氮过程的主要影响因子有温度、氨氮浓度、pH、过膜流量(流速)、吸收液种类、处理时间、药剂投加引起的盐效应等。钱壁等采用膜吸收法去除油页岩干馏废水中的氨氮,处理流程为除油剂絮凝沉淀→膜过滤→膜吸收脱氨氮。中试实验表明,在进水pH值为13,温度为40℃,脱氮时间为120min时,氨氮去除率达到98.38%。膜吸收法的效果很大程度上取决于膜的类型和操作条件,如何保持膜的稳定性和长期运行能力依然是研究重点。

朱振中采用膜技术处理高浓度氨氮废水,考察了废水中氨在气膜接触器中的传质特性,得出较高pH值、温度有利于提高氨氮的传质效率,但浓度高使得污水黏度增加,不利于传质过程。应用膜吸收法去除和回收焦化污水中的氨氮,运行25min时,氨氮去除率为99.7%。

1.2 A/O-MBR法

AO工艺法也称厌氧好氧工艺法,A(anaerobic)是厌氧段,用于脱氮除磷,O(oxic)是好氧段,用于去除水中的有机物。膜生物反应器(membranebioreactor,MBR)是一种采用膜过滤取代传统生物处理技术中二沉池,将膜分离技术与污水生物处理技术相结合的高效污水处理工艺。应用MBR降解油页岩干馏废水的主要技术障碍是膜污染,会导致膜性能下降,增加运行能耗,降低膜寿命。改善膜材料、优化操作参数、对干馏废水进行前处理能够有效提高MBR法的处理效率。

A/O-MBR法的影响因素较多,污泥混合液回流比、C/N和进水方式都会对废水中COD、NH+4-N、TN去除效果产生影响。于鑫等采用A/O-MBR工艺对油页岩干馏废水进行处理,结果表明,混合液回流比由300%提升至700%,TN去除率从87.67%提高到95.99%,C/N由3提高至8,COD和TN的去除率分别由91.39%、82.81%提高至96.33%、92.21%。当进水C/N为3,采用分段进水时,废水TN去除率可达90.05%,提高了废水处理效果。

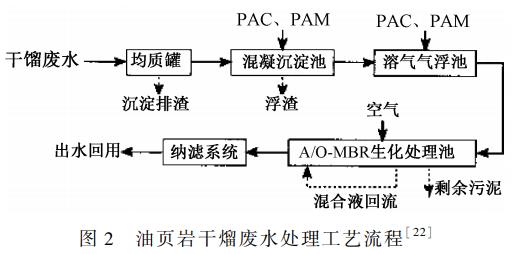

肖丽光等为了摸索适合油页岩干馏废水水质特点的处理工艺,提出了“混凝沉淀-溶气气浮-A/OMBR-过滤”的处理工艺流程(图2),发现COD、BOD5、NH3-N、石油类的去除率分别达到97.7%、98.2%、99.2%、99.3%。

此外,李亮等利用电凝聚强化A/O-MBR处理油页岩废水,发现电场和铁离子能刺激生物增殖,强化后的污泥系统生物多样性指数较高,对低温的耐受性较强,从而提高处理效果。

1.3 高级氧化法

高级氧化法处理难降解有机废水具有处理效率高、氧化速度快、无二次污染等优点。高级氧化法可单独作用,也可作为其他处理工艺的预处理技术,从而降低处理成本。通过产生强氧化性的羟基自由基,将废水中高分子量、高毒性、难降解有机物被降解为低毒或无毒的小分子物质。

孙立业等利用光助Fenton技术处理油母页岩干馏废水,在隔油-厌氧-好氧处理的基础上,通过UV/Fenton高级氧化法对其出水进一步深化处理,ρ(COD)、ρ(氨氮)和ρ(石油类)的最终出水浓度分别为160,9,6mg/L。

王海霞等在常规的生化处理工艺中增加羟基自由基处理工艺,可降低污染物浓度,提高污水生化效率。

鲁小娟等通过改变多个工艺参数,确定了Fenton试剂处理油页岩干馏废水的最佳工艺条件,并探讨了超声对Fenton试剂法的强化作用,优化条件下COD和色度去除率分别达到83.6%和93.7%。

代迅采用TiO2光催化氧化法对油页岩干馏废水中的酚类物质进行处理,并对处理后的废水进行蒸馏,得出了有利于光催化反应的催化剂最佳加入浓度、最佳溶液pH值,以及苯酚的转化率与光照时间、光照强度的关系。

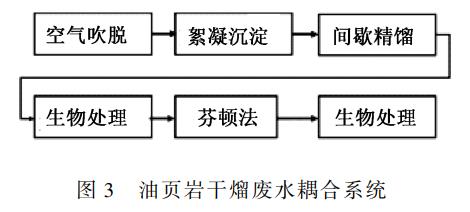

干馏废水中含有的有毒物质会降低微生物相容性,并且会破坏微生物的细胞膜,有必要在生物处理过程之前去除。基于此,TENNO等采用耦合系统(图3)处理干馏废水ρ(COD)、ρ(BOD7)、ρ(酚类物质)初始值达到45000,35000,1000mg/L,实验结果表明,以上全部污染物指标降解率均超过95%。

1.4 SBR工艺

序批式活性污泥(SBR)工艺,是既传统又新颖的污水处理系统。与传统的废水处理工艺相比,SBR工艺具有工艺组成简单、投资费用低、运行方式灵活、污泥易沉淀,不易污泥膨胀、脱氮除磷效果好、耐冲击负荷、处理能力强等优点。但SBR工艺普遍存在容积利用率低、微生物活性受到抑制、脱氮除磷效果不稳定等缺点

樊亚楠等采用SBR工艺处理油页岩废水,在进水水量为15L,COD为491.008mg/L,总石油烃为33.25mg/L时,废水COD去除率可达70%,总石油烃去除率可达90%。

SBR工艺中引入生物强化技术,可以缓解水中有毒有害物质对微生物活性的抑制,增强其降解能力,其核心是高效降解菌的投加。此外,微生物强化活性污泥处理油页岩废水影响因素较多,主要有pH、温度、投菌量、曝气时间、进水初始浓度负荷等。

樊亚楠利用人工筛选的石油降解菌强化SBR对油页岩干馏废水进行处理,在最佳条件下(pH为6~8、温度为22~30℃、投菌量为8%~12%、曝气时间为8~10h),废水COD的去除率为47.5%,TPH的去除率为50%,比传统的活性污泥法分别提高了28%和30%。

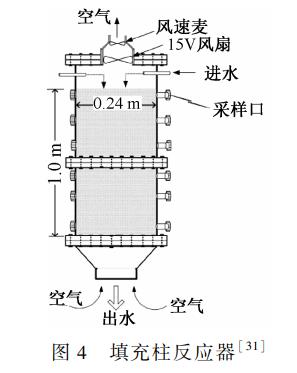

HO等在SBR的基础上,探究页岩灰的加入对降解干馏废水中有机物的影响,以40L/(m2·d)的速率进水,从1m的填充柱取出水,TOC的去除率达到96%。BEDFORD等证实了添加页岩灰可以增强SBR降解能力,比传统的活性污泥系统的TOC去除率高。

2、其他方法

2.1 气浮及一体化生化工艺

鲍明福等和潘雪冬等分别采用加压溶气气浮法和两级气浮法处理油页岩干馏废水,使油水分离效率>90%,油页岩干馏废水经处理后能够回用,页岩油亦可实现回收。

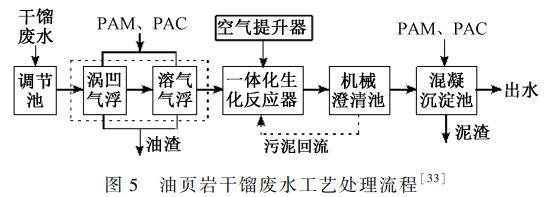

何红梅等利用气浮和一体化生化工艺处理油页岩干馏废水,流程见图5。通过控制DO浓度,不仅可以在单一池内完成有机物去除,而且实现了硝化反硝化的同步进行,省去了污泥回流系统和二沉池系统,简化了脱氮工艺,节约了碳源,提高了脱氮效率,同时也避免了由硝态氮积累引起的不利影响。该一体化生化系统处理油页岩干馏废水运行稳定、高效,对COD、NH3-N、油等均有较好的去除效果。

2.2 酸化-铁/碳内电解法

铁/碳内电解是将铁屑和碳颗粒浸入酸性废水中,利用低电位铁和高电位碳之间形成的电极电位差,使废水中形成多个微原电池。生成的Fe2+和新生态氢具有很高的化学活性,可使有机物发生断链,有机官能团发生变化,使有机废水的可生化性得到显著改善,同时为后续处理提供了有利条件。酸化-铁/碳内电解工艺的影响因素包括酸化条件、铁碳比、pH值和反应时间等。

徐小惠等采用酸化-铁/碳内电解-ABR(厌氧折流板反应器)处理油页岩干馏废水。实验结果表明,废水的色度显著降低,挥发酚的总去除率达到100%,矿物油的总去除率达到99.8%,COD的总去除率可达到97%。

GUAN等探究了利用酸化和铁-碳微电解技术处理油页岩干馏废水。实验结果表明:酸化阶段,最佳酸化pH为4.0,沉淀为24h,铁-碳微电解阶段,最佳铁碳比为5∶8,pH为5.0,反应时间为60min,沉淀时间为2h。结合酸化和铁-碳微电解技术后,COD去除率为78.38%,苯酚去除率为97.68%,色度去除率为79.68。同时,废水的B/C值从0.05增加到0.34,明显提高了废水的可生化性质。

2.3 吸附法

活性炭纤维具有发达的微孔结构,其空隙浅,孔径均匀,大多在1~2nm,可用于回收有机溶剂。肖月竹等利用活性炭纤维处理油页岩干馏废水,实验表明,活性炭纤维对油页岩干馏废水的吸附性好,出水COD低于1000mg/L,净化效率高达98%以上,并且提高了B/C值,为进一步生化提供可能性。此外,活性炭纤维失效后经200~500℃过热蒸汽再生处理,可循环使用。

2.4 磷酸盐混凝法

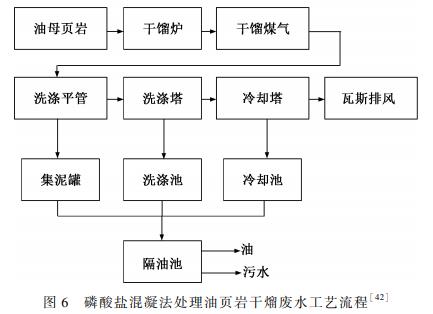

全水清等将自制磷酸盐混凝剂(NDH)用于页岩炼油废水脱油处理的对比,工艺流程如图6所示。实验发现,与传统的混凝剂聚合硫酸铝(PAS)、三氯化铁(FC)、聚合氯化铝铁(PAFC)相比,NDH有比较明显的优势。通过调节处理条件,在pH=9,NDH为0.18g/L,聚丙烯酰胺为0.02g/L时,除油率和COD去除率分别为91.4%和97.37%。

2.5 焚烧法

焚烧法是一种高效的废水处理方法,一般用于高浓度有机废水的处理,并且已经应用在工业化运行的油页岩开采综合工程中。

马吉亮等和肖双全均在鼓泡流化床焚烧试验装置上进行油页岩干馏废水焚烧试验,考察床温、过量空气系数和一二次风比等条件对燃烧的影响。结果表明,燃烧效率随着床温的升高而升高,且该工艺适用于油页岩干馏废水的处理。

3、结论与展望

1)膜吸收法、A/O-MBR工艺、高级氧化技术与生物联合工艺等联用技术对油页岩干馏废水具有较好的处理效果,具有较强的实际应用价值。

2)增强型MBR工艺降解油页岩干馏废水的主要技术障碍是膜污染。改善膜材料、优化操作参数并对干馏废水进行前处理是其今后的研究重点。

3)高级氧化法结合生物处理可有效降解干馏废水,Fenton氧化法、臭氧氧化法和电化学氧化法在油页岩干馏废水的处理上具有较大潜力。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com