油田在开发生产过程中,不可避免地产生大量含油污泥,目前,热脱附技术在含油污泥处理工程中得到普遍应用。本文将介绍含油污泥处置技术的热脱附系统工艺流程并对其物料平衡及热量平衡进行理论计算。

1、工艺流程

1.1 物料预处理

油泥通过破碎筛分磁选设备处理后将油泥中的石块和杂物筛分出来。将油泥粉碎颗粒化,确保最大粒径不超过5cm,以实现油泥在热脱附室中可有效传热。同时通过磁选功能除去油泥中废铁。

1.2 物料烘干

经过预处理的物料,通过输送机输送至烘干机进行烘干处理,它是以二燃室排出的高温烟气为干燥介质。湿物料由加料装置进入烘干机筒内,与高温烟气间接接触,物料被加热后,水分蒸发达到减少含水率的目的,物料干燥后通过螺旋输送机输送至热脱附室。

1.3 热脱附

干化油泥进入热脱附室后,被均匀加热至石油烃气化的温度以上,通过控制热脱附室的温度和停留时间有选择的使石油烃得以从油泥中挥发和分离,同时使水分从油泥中蒸发出来。热脱附室产生的烟气通过管道进入喷淋冷凝塔,脱油渣土从热脱附室出口排出至加湿除尘机(采用新鲜水加湿),加湿除尘并降温后的脱油渣土从出口排出。

1.4 冷凝回收油

从热脱附单元中分离出混合气在喷淋冷却塔内进行冷凝收集,冷凝后的液相进入油水分离器进行油水分离,分离的油进入到回收油罐暂存。从喷淋冷却塔排出的不凝气体进入二燃室。

1.5 尾气处理

不凝气体进入二燃室后,在近800℃高温下燃烧,此过程确保从热脱附室中分离出来的石油烃等有机成分完全氧化分解。从二燃室排出的高温烟气作为干燥介质送至烘干机对物料进行烘干以降低物料中的水分。从烘干机排出的尾气进入旋风除尘器及布袋除尘器进行彻底除尘;同时由活性炭喷射器喷入活性炭粉末吸附烟气中其他有害物质,气体达标后,最后由引风机引出经烟囱高点排放。

2、物料平衡计算

2.1 计算依据

本文以以下物料的工况作为计算依据。

含油污泥处理量:200000t/a。

油泥含水率:25%。

含油率:15%。

含固率:60%。

热脱附室燃烧温度:350℃。

喷淋冷凝塔出塔温度:95℃。

二燃室燃烧温度:800℃。

烟气出烘干机温度:200℃。

空气过剩系数:1.1。

天然气热值:35880kJ/Nm3。

计算基准温度:20℃。

2.2 全物料平衡

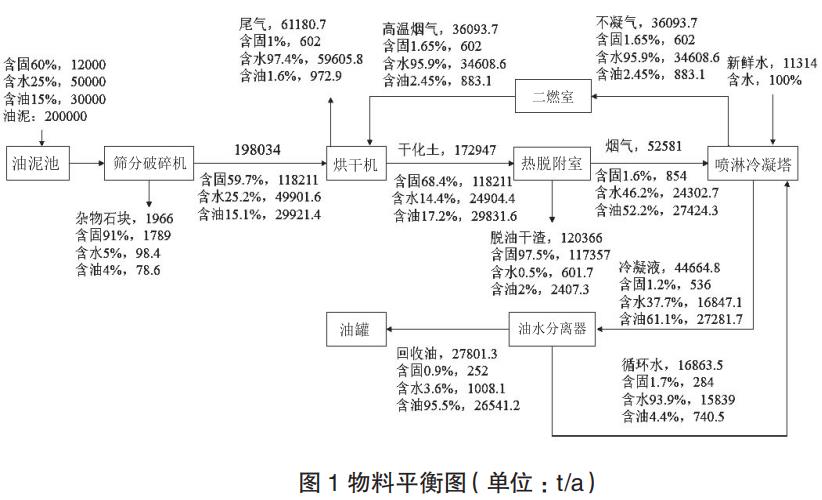

根据以上工况计算,含油污泥热脱附处理物料平衡计算情况详细见表1,图1。

3、热平衡计算

3.1 热平衡图

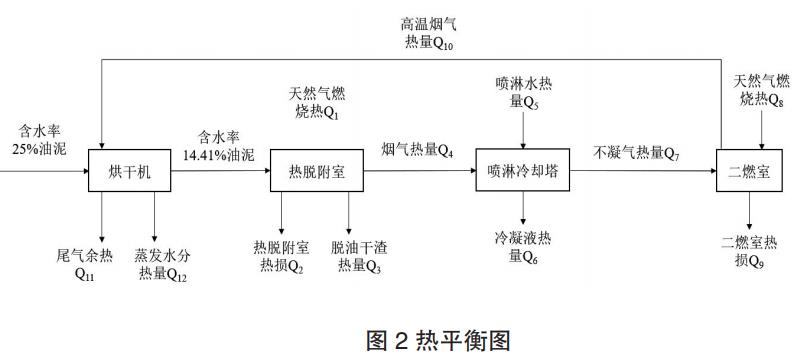

油泥热脱附处理工艺主要热量单元的热平衡图如图2所示。

3.2 热平衡计算结果

根据热平衡图建立各个热量单元的输入、输出能量平衡关系式,计算系统中每个单元每个部分的能量:

①热脱附室热平衡方程式:Q1=Q2+Q3+Q4;

②喷淋冷却塔平热衡方程式:Q4+Q5=Q6+Q7;

③二燃室热平衡方程式:Q7+Q8=Q9+Q10;

④烘干机热平衡方程式:Q10=Q11+Q12。

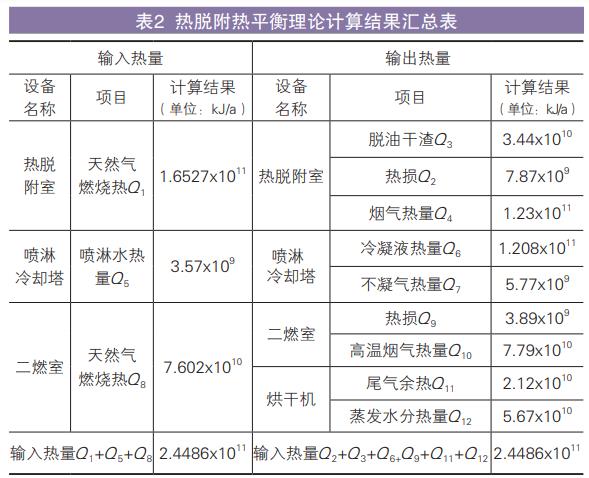

根据各单元能量平衡关系式得出总热平衡工程式:Q1+Q5+Q8=Q2+Q3+Q6+Q9+Q11+Q12,热平衡计算结果见表2。

4、结语

该套含油污泥异位热脱附处理系统可利用二燃室产生的高温烟气对油泥进行干化,减少进入热脱附室的含水率,从而减少热脱附室的天然气消耗量;并经过冷凝及油水分离实现了液态油资源的回收,该工艺可实现含污油泥减量化、无害化、资源化处理目的。本文对该工艺进行物料平衡及热平衡理论计算可为含油污泥热脱附处理技术的应用研究提供参考。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com