中原油田自1979年投入开发以来,污水处理先后经历了“四防药剂”投加阶段、水质改性技术阶段和“预氧化”技术阶段。随着技术工艺不断进步和完善,高效污水药剂投入使用,药剂成本逐步降低,目前约为0.46元/m2。

1、“四防药剂”处理技术

1996年以前为“四防药剂”处理阶段,应用的两种工艺流程为80年代中期的开式重力流程和90年代初期的密闭重力流程,污水处理主要投加絮凝剂、杀菌剂、缓蚀剂、阻垢剂,其作用是除悬浮物、杀菌、防腐、防垢。该技术的特点是“密闭、杀菌、防腐、阻垢、控制Fe3+而不除Fe2+”,没有系统考虑来水的成份,更多关注的是污水本身所表现出来的特性,通过“四防药剂”来防腐、阻垢、杀菌,治标不治本,注水沿程水质恶化,腐蚀和结垢问题突出,药剂费用约为1.7元/m3。

2、水质改性处理技术

1996~2001年探索应用了水质改性处理技术。该技术工艺流程是在重力(浮选)处理工艺流程上的进一步改进,主要增加了收油管罐、混合器。应用的药剂主要是PH调整剂、絮凝剂、水质稳定剂。PH调整剂作用是使水体由酸性变为碱性,在高pH值下与Fe3+反应生成Fe(OH)3沉淀,并形成不利于SRB生长的稳定水体。絮凝剂起加速净化作用,水质稳定剂起杀菌、阻垢和稳定注入水水质作用。到1998年底,全局12座污水站出站水质明显提高。处理后水质达到A3级,井口水质达标率逐步提高到75%,但是存在污泥产出量大、细菌产生抗药性和污水药剂成本较高等问题。

3、预氧化处理技术

3.1 技术原理

2000年以后,为解决污泥残渣量大问题,开发应用了“先氧化、后沉降,先杀菌、后控制”降低污泥的水处理技术,即预氧化处理技术。通过化学或电化学方法对来水进行预氧化处理,在杀灭细菌的同时,将污水中的Fe2+氧化成Fe3+、S2-氧化成单质硫,使其具有凝聚作用,在适宜的PH值条件下,打破污水中存在的CO2-HCO3--CO32-缓冲体系和固有的胶体平衡,使水中的微小杂质颗粒聚集成体积大、密度高、沉降快的絮体,从水体中沉降、分离出来,实现水质达标。

3.2 工艺流程

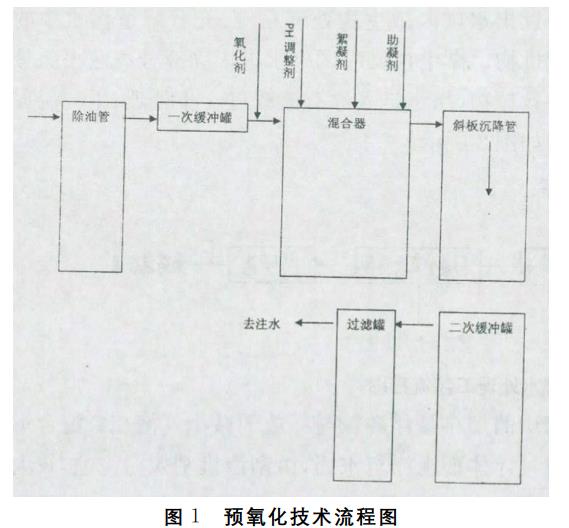

预氧化技术的处理过程如下:产出水经过除油罐和一次缓冲罐除油,进入混合器加药混凝,再进入斜板沉降罐进行污泥沉降,沉降罐上层清水进入二次缓冲罐后进行过滤,下层污泥排入污泥池。其流程如图1所示。

3.3 药剂体系

预氧化水处理技术应用的药剂是氧化剂、PH调整剂、絮凝剂和助凝剂。其中氧化剂起氧化除铁和杀菌作用,可将水中的Fe2+氧化成Fe3+,在pH值大于7.1时,Fe3+以Fe(OH)3沉淀除去,同时利用药剂强氧化性杀灭和控制细菌生长;复合碱调整污水PH值;絮凝剂和助凝剂强化净水效果。

3.4 配套工艺

3.4.1 预除油工艺

该工艺在罐内设置了布水系统、集水系统、收油系统、排污系统,除油效率可达95%以上,除悬浮物效率可达60%以上。

3.4.2 高效加药混凝技术

高效混凝旋流反应器通过控制反应器进口流速及喷嘴尺寸,在凝聚过程中利用旋流反应器形成的旋流对药剂进行充分混合,便于混凝剂快速水解、聚合及颗粒脱稳。

3.4.3 逆向流沉降分离技术

该技术改变水与悬浮物相对流向,由沉降罐下部进水,上部出水,使悬浮物在下部已预沉50-60%,水流经过斜板时,细粒径悬浮物在斜板上沉降下来。该工艺悬浮物去除率提高30%左右,出水悬浮物含量可控制在30mg/L以内,有效降低过滤负荷。

3.4.4 自动化控制技术

自动化技术是实现净化水质全天候平稳运行和达标的重要保证,也是减轻工人劳动强度、提高药剂性能的重要保障。中原油田污水处理实现了加药、排污、反冲洗自动化控制技术。

3.4.5 多层滤料过滤技术

多层滤料上层为小密度无烟煤,中层为中密度石英砂,下层为大密度磁铁矿。同时改进过器罐集、配水系统。过滤器顶部配水系统采用多孔喇叭头莲喷配水方式,底部集水系统采用不锈钢穿孔管,该结构改善了集配水均匀性,同时杜绝了滤料流失。多层滤料过滤技术悬浮物去除率达到90%以上。

3.5 污泥产出量减少原因分析

Fe2+对污水处理及水质稳定影响很大,“四防药剂”技术因为采取不除Fe2+工艺,造成水质波动较大。水质改性技术的核心是将产出水的PH值提高到8.5以上,同时去除污水中的铁离子(Fe3+、Fe2+),因此需要加入大量的石灰乳,造成污泥残渣量大。预氧化技术先将Fe2+氧化Fe3+,让Fe3+在PH值7.1开始以Fe(OH)3的形式沉淀出来,可以减少石灰乳投加量和污泥产出量。同时氧化产生的Fe3+在较低PH值下,自身有凝聚能力而祈祷加速助凝作用,提高了净化效果。

优选了PH调整剂和水体PH值。根据对PH值调整剂在水中反应速度和利用率、残渣量产生的 >

预氧化技术产生的污泥经过改性回用,部分取代絮凝剂的作用,降低了污泥量。由于产出水采用氧化技术进行处理后,产出的污泥成为了疏水性极佳和吸附性(氢氧化铁胶体)的活性矿物质,进行改性后重复利用,可以部分取代絮凝剂,减少污泥残渣量。

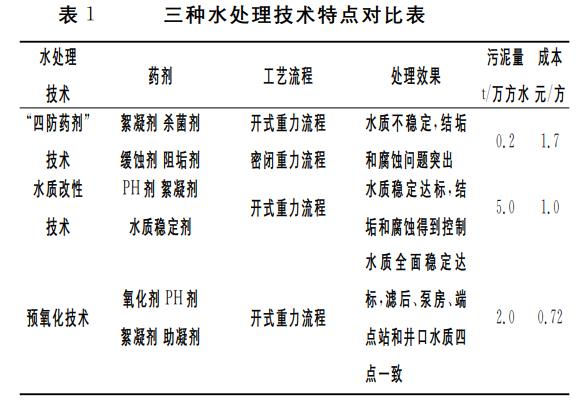

3.6 三种水处理特点对比

将三种水处理技术的主要特点对比如下:

4、微生物处理技术

在水质全面达标的基础上,为了进一步减少污泥残渣量,中原油田于2013年7月在桥口污水站探索应用了微生物复合水处理技术。目前污水处理平稳运行,水质达到了设计要求。与预氧化技术相比,该技术污泥量从为1.4t/万方水,减少了1/3,药剂为0.69元,减少了5%。

4.1 工艺流程

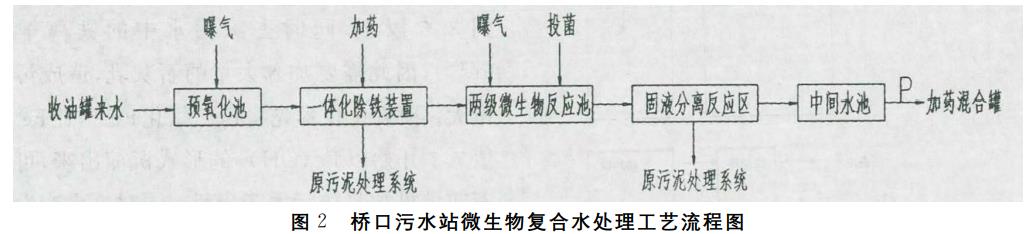

收油罐来水首先进入预氧化池,在曝气作用下,将部分Fe2+氧化成Fe3+,出水泵入一体化除铁装置,通过加药混合进一步去除污水中的铁离子。除铁装置出水进入微生物处理系统,充分降解污水中的有机物。微生物反应区出水进入固液分离区去除悬浮颗粒物,出水进入原有流程进一步处理。工艺流程图如图2所示。

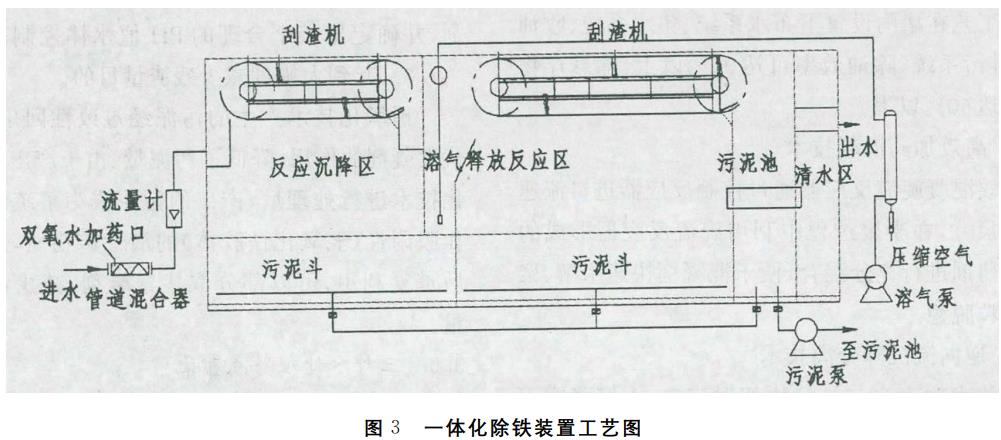

一体化除铁装置的工作过程如下:来水在管道混合器中加入双氧水,充分混合后进入反应沉降区,进一步把Fe2+氧化成Fe3+,Fe3+形成絮体,部分上浮到水面由刮渣机刮入污泥池,部分沉入污泥斗,排入污泥池;反应沉降区出水进入溶气释放反应区,在污水中的细小悬浮颗粒与释放的微小气泡充分混合形成气浮体而上浮至水面,由刮渣机刮入污泥池,较大的颗粒将下沉至污泥斗,通过排污将其排出。气浮池出水进入清水区,其出水进入微生物反应池进行处理。其工艺图如图3所示。

4.2 水质情况

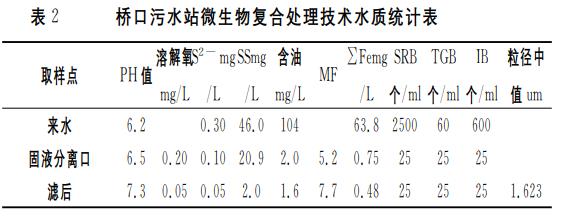

目前桥口污水站污水处理平稳运行,除粒径中值外,其余指标达到A2级,具体见下表:

5、结束语

经过多年探索和应用,中原油田走出了一条适合自身的水处理路子,形成了完整的物理化学相结合的理论体系。微生物水处理技术的首次应用,把污泥产出量降到一个非常低的水平,同时该技术对操作工的岗位技能提出了新的要求。( >

如需要产品及技术服务,请拨打服务热线:13659219533

选择陕西博泰达水处理科技有限公司,你永远值得信赖的产品!

了解更多,请点击www.botaida.com